目前LED的发光效率仅20%-30%,其余能量大多转化为热能,大量的热能需要及时地散发出去,否则将会使LED的寿命减少,甚至永久性失效。所以,在LED快速发展的同时,人们也不断进行着LED散热新技术的研究。

陶瓷成膜体技术就是对散热新技术研究的成果,它代替铝基板与铝外壳,把LED 管直接焊在陶瓷基板上,再把陶瓷基板焊在铝板上,以上两个过程就除掉了环氧树脂与导热胶的作用,使LED热阻大大减少。

人类对陶瓷材料的使用已有几千年了,现代技术制备的陶瓷材料有着绝缘性好、热导率高、红外辐射率大、膨胀系数低的特点,完全可以成为LED照明的新材料。目前,陶瓷材料主要用于LED封装芯片的热沉材料、电路基板材料和灯具散热器材料。

陶瓷成膜体技术6大革新突破LED灯具短板

目前,大部分LED灯均使用铝基板,如绝缘层是环氧树脂导致而带来的散热性不高问题;光衰率较高而导致寿命达不到理论寿命;频闪情况也普遍、市场上很多产品显色指数在国标规定的80以下;电压适应性范围窄等技术缺陷。

新型导热陶瓷成膜LED灯系列有效地解决传统灯具及现有LED灯上述诸多不足,在产品的性能上实现了六大革命性突破,即:光衰更小;使用更安全;产品更环保;寿命更长、适用范围更广泛;节能更出色。

竞达齐泰总经理席科曾表示:“陶瓷成膜体技术代替铝基板与铝外壳,把LED管直接焊在陶瓷基板上,再把陶瓷基板焊在铝板上,以上两个过程就除掉了环氧树脂与导热胶的作用,使LED热阻大大减少。与铝基板与铝外壳技术在散热性能上陶瓷成膜技术更显优势。同时,利用陶瓷成膜技术制作的灯具由于热阻小,温升就小,使LED灯具的寿命大大延长,导热陶瓷既有电气绝缘性能又有导热性能,同时具备刚性和耐腐蚀性能又符合欧盟限制有害物质指令 (RoHS)环保的要求。”席科透露,竞达齐泰通过研发和自生产这种方式才刚刚进入LED领域,在陶瓷基板的研发上还有很多工艺需要探讨,并且利用陶瓷成膜技术生产的LED灯具产能还不是很大。

业内专家也表示,把陶瓷成膜技术引入到LED灯具生产,代替铝基板与铝外壳,中间省去环氧树脂与导热胶环节,在散热性能上的确要比铝基板表现要好。但就目前国内陶瓷成膜技术研发水平来看,在LED灯具的应用工艺还不够成熟,要实现大规模替代铝基板介入LED灯具还需要很长一段路要走。

席科表示,陶瓷成膜技术目前确实还有很多工艺上技术需要进一步突破,竞达齐泰也是想在LED领域想做点事情,他们的目标就是要实现LED灯具内部散热体全面非金属化。对于未来LED产业的发展前景,LED是继白炽灯、节能灯之后未来最佳替代光源,但是市场上LED产品质量参差不齐,这些质量问题都与电源和散热技术有很大关系,同时,要把产品光效、价格高、标准缺失等问题解决了,LED照明肯定是未来照明的发展方向。所以,在LED行业前景可期情况下,陶瓷基板在LED灯具上的应用只是个开始,未来要实现LED灯具内部散热体非金属化还要很长的路要走。

CSA Research曾指出,就目前国内研发水平来讲,由于陶瓷成膜技术相比铝基板来讲由于其工艺复杂,所以在成本上反而会增高,在材料上与铝基板价格相差不大。在陶瓷基板技术工艺上还需要较大的技术改进,在未来陶瓷基板技术及工艺应用相对成熟后,LED灯具内部散热体将会实现非金属化,在材料成本和性能上定会凸显其优势。

陶瓷封装显优势获国际大厂推崇

在陶瓷封装尚未普及前,以Lumileds所提出的K1封装形式,在1W(或以上)的led的领域己成为大家所熟知的产品。但是随着市场对产品特性要求的提升,封装厂仍不断地改良自家产品。而利用薄膜平板陶瓷基板,或称为陶瓷支架。再加上molding直接制作光学镜片的陶瓷封装方式的引进,使得高功率led封装产品又多了一种选择。然而这几年的实际产品验证,让国际大厂不约而同地往陶瓷封装这个方向靠拢。

K1的最大优势在于有个金属反光杯的结构,使得LED磊芯片的背发光效率能充分应用。但是K1的结构中的材料间彼此热膨胀系数差异较大,如塑胶与金属,芯片与导线架等,在长期高功率的循环负载下,都可能使材料接口间产生间隙而使水气进入。尤其在室外的照明应用上,使用环境更复杂,温差,水气外,还有环境污染所带来的各种气体,如硫等,都使K1的信赖性遭遇更多挑战。

而陶瓷封装的设计重点,则是着眼于信赖性。利用陶瓷与金属的高导热性,将高功率所产生的热迅速导出封装体外。再加上陶瓷与金属,或陶瓷与一次光学部份的高分子(硅胶)的热膨胀系数差异较小,应此减少了材料间热应力所产生的风险。此外,一次光学的硅胶是采用molding制程所制作,一体成型并复盖整个陶瓷基板,兼具光学及保护作用,使陶瓷封装的信赖性远高于K1。当然,陶瓷封装采用的是薄膜平板陶瓷,对于磊芯片的背光只能靠平面金属来反射,所以光的使用效率会比K1低一些,但由于陶瓷封装的本体温度较低,所以两者的效应加总起来,两者的整体发光效率差异并不明显。

而实际在灯具的设计使用上,陶瓷封装也有其优势。陶瓷封装的面积比K1小了3倍以上,这对于灯具中LED的排列上有了更大的弹性。此外,陶瓷封装的高度较低,发光角度大,光色一致性优越,因此在同样的系统板上,陶瓷封装所制作的灯泡可以避免掉局部暗区的问题。

陶瓷封装制程还有另一种应用——COB封装。一般COB芯片封装的高度低于支架边缘,因此侧光的部份会被挡住,发光角度较小。如果利用陶瓷封装结构,将多晶植于陶瓷基板,不但可以取出侧光,而且陶瓷也可以充份发挥散热的功能。陶瓷MCOB/COB的发展,是简化系统板的一种趋势,照明灯具的实用化、亮度、散热以及成本的控管,都是重要的关键因素。

高功率陶瓷封装的灯珠,最适用于小体积,高亮度的照明应用。路灯照明,由于使用环境最严苛,已证实陶瓷封装是最佳的选择。而平常我们常接触的商用照明MR-16灯具,是陶瓷封装LED最好的应用。

4大陶瓷LED芯片基板区别应用LED灯具

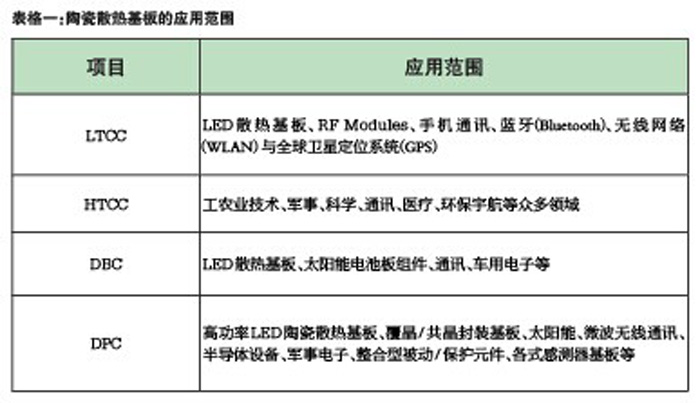

近年来,陶瓷的优良绝缘性与散热效率促使得LED照明进入了新瓷器时代。LED 散热技术随着高功率LED产品的应用发展,已成为各家业者相继寻求解决的议题,而LED散热基板的选择亦随着LED之线路设计、尺寸、发光效率等条件的不同有设计上的差异,以目前市面上最常见的可区分为:系统电路板,其主要是作为LED最后将热能传导到大气中、散热鳍片或外壳的散热系统,而列为系统电路板的种类包括:铝基板(MCPCB)、印刷电路板(PCB)以及软式印刷电路板(FPC);LED芯片基板,是属于LED芯片与系统电路板两者之间热能导出的媒介,并藉由共晶或覆晶与LED芯片结合。为确保LED的散热稳定与LED芯片的发光效率,许多以陶瓷材料作为高功率LED散热基板之应用出现,其种类主要包含有:低温共烧多层陶瓷(LTCC)、高温共烧多层陶瓷(HTCC)、直接接合铜基板(DBC)、直接镀铜基板(DPC)四种。

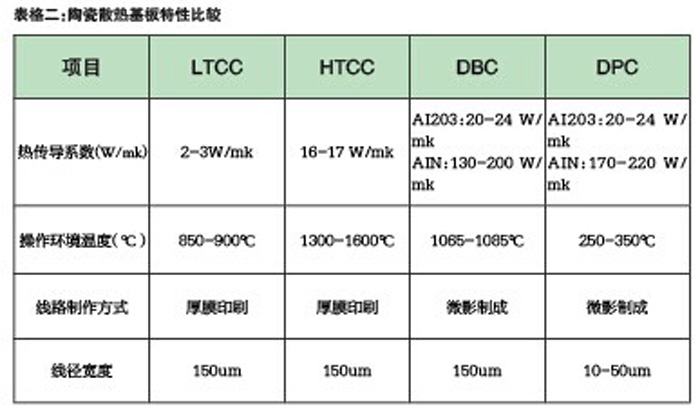

其中HTCC属于较早期发展之技术,但由于其较高的工艺温度(1300-1600℃),使其电极材料的选择受限,且制作成本相当昂贵,这些因素促使LTCC的发展,LTCC虽然将共烧温度降至约850℃,但其尺寸精确度、产品强度等技术上的问题尚待突破。而DBC与DPC则为近几年才开发成熟,且能量产化的专业技术,但对于许多人来说,此两项专业的工艺技术仍然很陌生,甚至可能将两者误解为同样的工艺。DBC乃利用高温加热将Al203与Cu板结合,其技术瓶颈在于不易解决Al203与Cu板间微气孔产生之问题,这使得该产品的量产能量与良率受到较大的挑战,而DPC技术则是利用直接披覆技术,将Cu沉积于Al203基板之上,其工艺结合材料与薄膜工艺技术,其产品为近年最普遍使用的陶瓷散热基板。然而其材料控制与工艺技术整合能力要求较高,这使得跨入DPC产业并能稳定生产的技术门槛相对较高。

陶瓷LED芯片基板的四种类型因其各方面原因在应用上也存在很大区别。其中,LTCC散热基板在LED产业中已经被广泛的使用,但LTCC为了降低烧结温度,于材料中加入了玻璃材料,使整体的热传导率降低至2-3W/mK之间,比其他陶瓷基板都还要低。再者,LTCC使用网印方式印制线路,使线路本身具有线径宽度不够精细、以及网版张网问题,导致线路精准度不足、表面平整度不佳等现象,加上多层叠压烧结又有基板收缩比例的问题要考量,并不符合高功率小尺寸的需求,因此在LED产业的应用目前多以高功率大尺寸,或是低功率产品为主。而与LTCC工艺相似的HTCC以1300-1600℃的高温干燥硬化,使生产成本偏高,居于成本考量鲜少目前鲜少使用于LED产业,且HTCC与LTCC有相同的问题,亦不适用于高功率小尺寸的LED产品。另一方面,为了使DBC的铜层与陶瓷基板附着性佳,必须因采用1065-1085℃高温熔炼,制造费用较高,且有基板与Cu板间有微气孔问题不易解决,使得DBC产品产能与良率受到极大的考验;再者,若要制作细线路必须采用特殊处理方式将铜层厚度变薄,却造成表面平整度不佳的问题,若将产品使用于共晶/覆晶工艺的LED产品相对较为严苛。反倒是DPC产品,本身采用薄膜工艺的真空溅镀方式镀上薄铜,再以黄光微影工艺完成线路,因此线径宽度10-50um,甚至可以更细,且表面平整度高(<0.3um)、线路对位精准度误差值仅+/-1%,完全避免了收缩比例、网版张网、表面平整度、高制造费用…等问题。虽LTCC、HTCC、DBC、与DPC等陶瓷基板都已广泛使用与研究,然而,在高功率LED陶瓷散热领域而言,DPC在目前发展趋势看来,可以说是最适合高功率且小尺寸LED发展需求的陶瓷散热基板。

陶瓷与AC LED结合或成其发展新热点

陶瓷外壳是目前陶瓷在LED中的应用主要方式之一,其优势体现在:绝缘和隔热。其中又以滑石瓷和氧化铝瓷应用最广。它们的主要成分分别为MgSi03及Al203。滑石瓷的电绝缘性优良且成本较低;强度比氧化铝瓷差。氧化铝瓷是一类电绝缘性更佳的高频、高温、高强度装置瓷。其电性能和物理性能随 Al2O03含量的增多而提高。常用的有含75%、95%和99%Al203的高铝氧瓷。

陶瓷应用中还有一类高热导瓷。氮化硼 (BN)瓷和氮化铝(AlN)瓷。其室温导热率与金属相近。但价格昂贵,多用应用于一些特殊场合:航空、核电、冶金。

经初步了解,陶瓷LED灯具外壳多采用95氧化铝瓷和滑石瓷。注塑成型是其主要制作方法。和普通铝型材外壳相比它具有以下优势:成本优势,同样陶瓷LED灯具,95氧化铝瓷比滑石瓷高出一倍,二者平均要比压铸铝、车铝型材外壳低出15-30%;结构独特,利用陶瓷良好的结缘性能,在陶瓷LED灯具外壳和LED光源结合面,可印刷相应电路,以省去铝基板,减少导热介质,使灯珠与陶瓷结合更加紧密,增强散热。

陶瓷LED灯具外壳的劣势主要体现在:强度比铝型材外壳差;在室温环境下,相对于6063铝材200W/m〃K和压铸铝96W/m〃K的导热系数而言,95氧化铝瓷的导热系数只有40W/m〃K左右。根据陶瓷的特性,扬长避短,须选择一些体积小、散热面积大,小功率的 LED 灯具外壳作为选型首选。如:蜡烛灯外壳、小射灯外壳等等。从陶瓷注塑成型的制作方法上来讲,体积大的陶瓷外壳成型率偏低。而且现在,江苏宜兴、珠海、东莞等若干精密陶瓷生产厂家,LED外壳多以小灯杯和球泡灯为主。

利用陶瓷外壳的绝缘特性和AC LED可省去驱动电源的优势,在预算允许的范围内,可开发出一款兼具成本优势和特点的陶瓷外壳AC LED灯具。在陶瓷外壳上印刷相应的AC LED 接线电路,即利用了陶瓷的绝缘性,又使得AC LED 充分与陶瓷外壳紧密结合,减少导热介质,降低热阻。在省去驱动电源后,更使得陶瓷外壳内部空间有更多的改进余地,以便于增加和空气的接触面积,对流散热。

目前市场上有韩国首尔半导体、东莞晶越光电等厂家推出的单颗4、5W的AC-LED光源。官方报道显示,流明值≥200LM,价位在20元人民币以上。这对于室内的主照明、替换型LED灯具显然是不够经济的。如:球泡灯、PAR灯等等。这些灯具如用AC LED,以目前的ACLED技术而言,功率、光效、成本始终是难以平衡。如果将其应用在一些对光效要求不高的辅助照明、装饰性照明的LED灯具上,如小射灯、蜡烛灯等等。使用陶瓷外壳和单颗4W\5W的AC LED,则既可降低成本,又可以和现有的铝型材外壳+DC LED的灯具光效一较高低。

陶瓷材料应用LED有制约 总体前景良好

陶瓷的使用具有悠久的历史,现代工艺制备的陶瓷材料导热率较高,空气自然对流下,完全可以充当LED照明灯具的散热材料。氮化铝陶瓷可以直接作为封装晶架或线路层;氧化铝陶瓷价格便宜,烧结技术成熟,可釉成不同颜色,由于其电绝缘性能优良,并耐酸碱性,受到很多客户的青睐。但是,陶瓷材料并不是完美无瑕的,陶瓷散热器鳍片不能太薄(厚度≥1.5mm),密度稍大(约为铝的1.5倍),中高应力下会产生裂纹,无釉表面容易污染等。

LED作为新型光源,在照明领域一直就是节能环保的重要标志。而陶瓷灯具的材质本身就是绿色环保的,这正好也符合了我国提倡的“生态环保”可持续发展的要求,与LED结合更能体现节能环保的意义。随着陶瓷制作工艺的发展,陶瓷灯具也以其材质天然性、造型艺术性、功能多样性、文化悠久性而在当代工艺品市场上成为新的消费热点,也将为商业社会快节奏下的人文生活增添一份休闲与自然氛围。总的来说,陶瓷材料用于LED的前景良好,特别适于体积较小的照明灯具。