历史

说起Micro LED,先得从显示TFT-LCD背光模组应用说起。在1990年代TFT-LCD开始蓬勃发展时,因LED具有高色彩饱和度、省电、轻薄等特点,部分厂商就利用LED做背光源。然因成本过高、散热不佳、光电效率低等因素,并未大量应用于TFT-LCD产品中。

直到2000年,蓝光LED芯片刺激荧光粉制成白光LED技术的制程、效能、成本开始逐渐成熟;当进入2008年,白光LED背光模组呈现爆发性的成长,几年间几乎全面取代了CCFL,其应用领域由手机、平板电脑、笔电、台式显示器乃至电视等等。

然而,因TFT-LCD非自发光的显示原理所致,其open cell穿透率约在7%以下,造成TFT-LCD的光电效率低落;且白光LED所能提供的色饱和度仍不如三原色LED,大部分TFT-LCD产品约仅72%NTSC;再则,于室外环境下,TFT-LCD亮度无法提升至1000nits以上,致使影像和色彩辨识度低,为其一大应用缺陷。故另一种直接利用三原色LED做为自发光显示点画素的LED Display或Micro LED Display的技术也正在发展中。

现况

随着LED的成熟与演进,Micro LED Display自2010年代起开始有着不一样的面貌呈现。

从其发展历程来看,2012年Sony发表的55寸“Crystal LED Display”就是Micro LED Display技术类型,其Full HD解析度共使用约622万(19201080x3)颗micro LED做为高解析的显示画素,对比度可达百万比一,色饱和度可达140%NTSC,无反应时间和使用寿命问题。但是因采单颗Micro LED嵌入方式,在商业化上,仍有不少的成本与技术瓶颈存在,以致于迄今未能量产。

虽然Micro LED理论上是皆可应用各类尺寸产品,但从自身良率及制程来看,目前对解析度高低的需求与良率是成反比,所以对解析度要求不高的穿戴式产品的显示器因尺寸面积小、制作良率较高、符合节电需求,而被优先导入micro LED。

一般LED芯片包含基板和磊晶层其厚度约在100~500μm,且尺寸介于100~1000μm。而更进一步正在进行的Micro LED Display研究在于将LED表面厚约4~5μm磊晶层用物理或化学机制剥离,再移植至电路基板上。其Micro LED Display综合TFT-LCD和LED两大技术特点,在材料、制程、设备的发展较为成熟,产品规格远高于目前的TFT-LCD或OLED,应用领域更为广泛包含软性、透明显示器,为一可行性高的次世代平面显示器技术。

自2010年后各厂商积极于Micro LED Display的技术整合与开发,然因Micro LED Display尚未有标准的μLED结构、量产制程与驱动电路设计,各厂商其专利布局更是兵家必争之地。迄2016年止,已被Apple并购的Luxvue、Mikro Mesa、SONY、leti等公司皆已具数量规模的专利申请案,更有为数众多的公司与研究机构投入相关的技术开发。

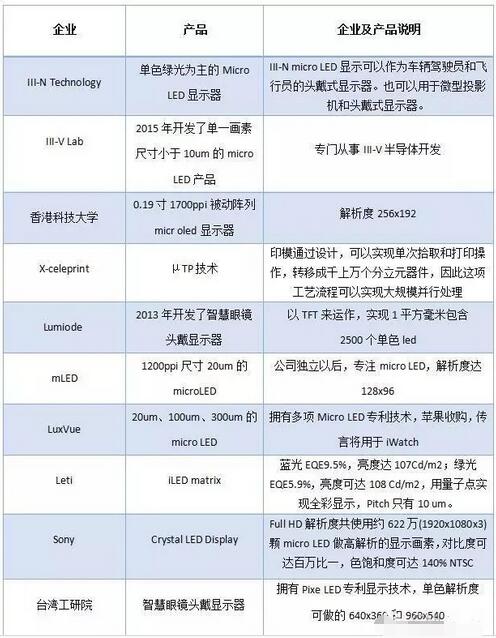

主要参与开发的企业

原理

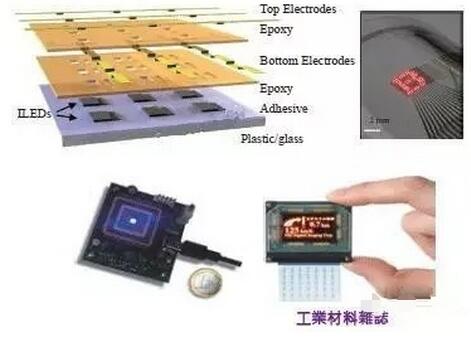

Micro LED Display的显示原理,是将LED结构设计进行薄膜化、微小化、阵列化,其尺寸仅在1~10μm等级左右;后将MicroLED批量式转移至电路基板上,其基板可为硬性、软性之透明、不透明基板上;再利用物理沉积制程完成保护层与上电极,即可进行上基板的封装,完成一结构简单的Micro LED显示。

而要制成显示器,其晶片表面必须制作成如同LED显示器般之阵列结构,且每一个点画素必须可定址控制、单独驱动点亮。若透过互补式金属氧化物半导体电路驱动则为主动定址驱动架构,Micro LED阵列晶片与CMOS间可透过封装技术。黏贴完成后Micro LED能藉由整合微透镜阵列,提高亮度及对比度。Micro LED阵列经由垂直交错的正、负栅状电极连结每一颗Micro LED的正、负极,透过电极线的依序通电,透过扫描方式点亮Micro LED以显示影像。

Micro LED结构图

Micro LED典型结构是一PN接面二极管,由直接能隙半导体材料构成。当对MicroLED上下电极施加一正向偏压,致使电流通过时,电子、空穴对于主动区复合,发射出单一色光。Micro LED光谱主波长的FWHM约20nm,可提供极高的色饱和度,通常可>;120%NTSC。

而且自2008年以后,LED光电转换效率得到了大幅提高,100 lm/W以上已成量产标准。因此对于Micro LED显示的应用,因其自发光的显示特性,搭配几乎无光耗元件的简易结构,就可轻易实现低能耗或高亮度的显示器设计。

这样可以可解决目前显示器应用的两大问题,一是穿戴型装置、手机、平板等设备的80%以上的能耗在于显示器上,低能耗的显示器技术可提供更长的电池续航力;一是环境光较强致使显示器上的影像泛白、辨识度变差的问题,高亮度的显示技术可使其应用的范畴更加宽广。

制程种类及技术发展

对于半导体与芯片的制程微缩目前已到极限,而在制造上的微缩却还存在相当大的成长空间,对于Micro LED制程上,目前主要呈现分为三大种类:Chip bonding、Wafer bonding和Thin film transfer。

三大制程的各自优劣势及厂商

Chip bonding(芯片级焊接):是将LED直接进行切割成微米等级的Micro LED chip(含磊晶薄膜和基板),利用SMT技术或COB技术,将微米等级的Micro LED chip一颗一颗键接于显示基板上。

Wafer bonding(外延级焊接):是在LED的磊晶薄膜层上用感应耦合等离子离子蚀刻(ICP),直接形成微米等级的Micro LED磊晶薄膜结构,此结构之固定间距即为显示画素所需的间距,再将LED晶圆(含磊晶层和基板)直接键接于驱动电路基板上,最后使用物理或化学机制剥离基板,仅剩4~5μm的Micro LED磊晶薄膜结构于驱动电路基板上形成显示画素。

Thin film transfer(薄膜转移):是使用物理或化学机制剥离LED基板,以一暂时基板承载LED磊晶薄膜层,再利用感应耦合等离子离子蚀刻,形成微米等级的Micro LED磊晶薄膜结构;或者,先利用感应耦合等离子离子蚀刻,形成微米等级的Micro LED磊晶薄膜结构,再使用物理或化学机制剥离LED基板,以一暂时基板承载LED磊晶薄膜结构。最后,根据驱动电路基板上所需的显示画素点间距,利用具有选择性的转移治具,将Micro LED磊晶薄膜结构进行批量转移,键接于驱动电路基板上形成显示画素。

总结

尽管Micro LED显示已经备受企业关注和加大研发,在规格上也较LCD具有多重好处,甚至画质上可与OLED相媲美,但是现阶段该显示器发展并未普及,主要困难点有三,

第一在于LED固晶上;以目前已成熟的LED灯条制程为例,在制作一LED灯条尚有坏点等失败问题发生,何况是一片显示器上要嵌入数百万颗微型LED。而LCD与OLED已采批次作业,良率表现相对较佳。

第二、LED组件上;覆晶LED适合于Micro LED显示,因其体积小、易制作成微型化,不需金属导线、可缩减LED彼此间的间隙等,虽然Flip Chip目前的良率还有一定问题,但是随着LED的技术的逐渐完善和资本的不断注入,已经在稳步提升。

第三规模化转移上;未来Micro LED显示困难处在于嵌入LED制程不易采大批量的作业方式,尤其是RGB的3色LED较单色难度更高。但是未来随着LED黏着、印刷等技术方法的提升,则有利于Micro LED显示导入量产化阶段。