本文通过模拟软件来考察热阻在测算半导体器件结温方面的问题。这些问题如果不是借助模拟软件计算的结果生成直观的图像来考察,是无法察觉到的。当然,如果你的数学能力很强,自己手工求解微粉方程来绘制等温面等图像,不是不可,但工作量是巨大的,还要耗费很长的时间。借助模拟软件,也许半个小时就可以得到结果了。这些问题如果通过实验来测试,比如得到各处的等温面情况,可能是非常困难的。正因如此,不恰当地使用热阻法测算结温出现的错误一直以来也不为人知。

本文首先介绍了传热学的基本理论,并做了相关讨论。然后通过模拟来验证所讨论的问题。

本文提出了“本征等效热阻”的概念。并阐述了只有本征等效热阻值才能做为半导体器件的特征参数提供给客户使用。并且提醒各位,并不是所有器件的本征等效热阻测试点都可以成为实用的测试点。

由此可知,热阻法测算结温并不是很实用的方法。并且器件上非本征热阻测温点的一般等效热阻值用于计算结温的方法是错误的。其错误不仅仅是数值的差异,而是在应用理论上的错误。

本文所讨论的内容,主要是针对半导体器件的结温测量方面。

一、传热学基本理论简介及问题讨论

1 基本理论简介

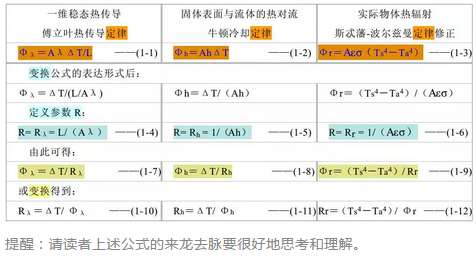

当单独考察热传导、热对流、热辐射传热时,有如下的基本定律的数学表达式:

通常在不至于混淆和特别强调的情况下,参数Φ和R表示传导、对流和辐射的下角标(λ、 h、 r)可以不要。

根据各种转移过程的共同规律:过程中的转移量 = 过程中的动力 / 过程中的阻力将参数 R 命名为热阻。

对于热辐射,这里没有考虑物体间的形态因素,考虑物体形态因素后,还需对公式(1-3)添加角系数参数。这里就不多讲了。

上面介绍的基本理论,在实际应用中,往往不是能够简单运用上述公式的。理论往往是对实际情况进行抽丝剥茧,找出其中最基本的规律。实际情况往往是很多不同的规律共同作用的结果。因此,往往在宏观尺度上,上述公式往往只能应用于一些特殊的场合。实际的传热过程往往是三维的,很多的情况下,要计算传热状况,需要求解传热微分方程。在微分方程的公式即求解过程中,并没有用到热阻这个参数。既然它们与热阻参数无关,就不是本文讨论的内容了。

2 对基本理论应用的讨论

在一些标准资料【1】【2】中给出热阻的公式是:

R=ΔT/ Φ ——(1-13)

其中Φ通常是指器件的消耗功率。(对于LED,Φ应该是电功率减去光功率。)

当然,在资料【1】中,他的指导思想是认为芯片的热量只是在封装体内传导。如果是纯粹的物体内的热传导,或者是完全处于流体中的两个等温面之间的热传递,运用下节介绍的等效热阻的概念,运用公式(1-13)是没有问题的。而事实上,在封装体的表上的点,其所处的等温面可能并不完全在封装体表面以内,而是超出了封装体表面。这个等温面的形成会受到外界结构及有关表面的对流和辐射的影响。尤其是有了辐射的影响后,公式(1-13)不再成立。再用公式(1-13),在理论上就是错误的。

通常人们会将公式(1-13)应用到各种传热场合的计算。 举例来做个分析看看这种做法的问题。

假设物体仅上表面露于空气,其它表面均处于绝热保护。并假设上表面温度是均匀的。从物体下表面产生的热流量Φ,稳态时通过上表面以对流和辐射的方式传播,传递到空气中的总热流量为:

从公式(1-14)看,无法导出类似公式(1-13)的简单形式。也就是说, 辐射能量不能忽略的情况下,公式(1-13)是不成立的。

3 本征等效热阻

这里引入本征等效热阻的概念。

要讲本征等效热阻,首先介绍等效热阻的概念。

等效热阻:在两个等温面之间,有很多的热阻串并联,其总的结果,用一个热阻来代替,这个热阻就称作等效热阻。

一般不至于混淆的情况下,等效热阻可以简称为热阻。

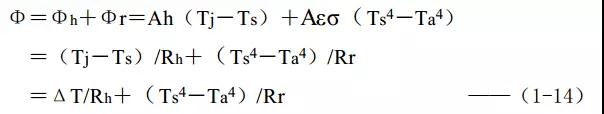

本征等效热阻:具有内热源的器件的一个等温面到达封装体的边界、但不超出本体边界,该等温面与内热源等温面之间的等效热阻,称为本征等效热阻。 可用符号 Rb 表示。

等效热阻和本征等效热阻概念的差别(参看图 1):

图1

等效热阻的概念,适用于任意两个等温面。本征等效热阻的概念,仅适用于一个等温面触及器件本体的边界但不超出边界的场合。当然,该等温面不见得是整个面都触及本体边界,可以是部分面积或一个点。

本征等效热阻的概念,可以应用到具有密闭的、内有中空结构的封装体。

可以说, 本征等温面是一般等温面中的一个特殊的等温面。本征等效热阻是一个特殊的等效热阻。

特别提示:对本征等效热阻的概念一定要明白其定义的内容!不要望文生义地认为只要是器件热源到本体上的任意一点所处等温面的等效热阻就是本征等效热阻。

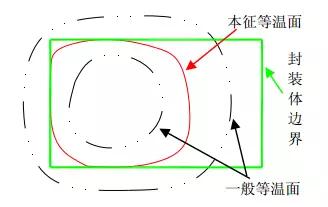

图 2 的示意图用于说明结构系统改变后,等效热阻发生改变的状况。为了说明方便,图 2 只是用了特定方向(水平和垂直)的热阻构成来说明。

对于系统 1,假设是个轴对称的散热结构,系统 2 则不具备对称结构。假设 A1、B1 两点间的结构在结构系统 1、2 中都没有变化、并做为测温点的位置。

图2

对于系统 1,A、B 面的等效热阻为: R1=RA1B1//RA2B2//RA3B3//RA4B4

对于系统 2,A、B 面的等效热阻为: R2=RA1B1//RC2D2//RC3D3//RC4D4

其中:RC2D2=RA2B2-RCD21+RCD23 ;RC3D3=RA3B3+RCD31+RCD32 ;RC4D4=RA4B4+RCD41

由上可知: R1 ≠ R2

从上述分析可知,即使在系统 2 中,A1-B1 点的位置、结构还与系统 1 中相同,但由于其它方面结构的改变,等温面发生了改变,同样两点间的等效热阻值也发生了改变。

由于本征等温面不超出封装体表面,该等温面内的热传递与外表面的对流、辐射状况无关。本征等效热阻只由封装体自身的各项参数所决定。半导体器件的本征等效热阻一般实际只是传导热阻。

等效热阻和本征等效热阻的状况,在后面的模拟结果中可以很清楚地看到。只有本征等效热阻才是可以作为器件的特征参数。器件表面一般的等效热阻用公式(1-13)得到的值没有实用意义。

虽然引入了本征等效热阻的概念,但要找到本征等效热阻的测温点有时也不是简单的。要人工计算还是比较复杂的。以往由于计算的复杂性,几乎没有人很好地计算,因此也就没有认识到热阻参数该如何应用才是正确的、如何使用是不正确的。现在可以利用模拟软件来做相关的计算,通过软件计算的结果来查看等温面,就可以看到器件上任意点所处的等温面随外部结构变化的情况。从而可以很好地认识到不正确的温度测量点所得到的热阻值是没有实用意义的。可以利用模拟软件来找到器件的本征等温面,并由此来确定本征等效热阻的测试点。

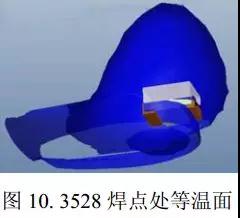

但是,对于某些器件,由于封装体结构的原因,可能没有理想的本征等效热阻测温点。比如,像 3528 这样的封装,焊点处的等温面远超出封装本体。焊点是不适宜作为考察该 LED 结温的测温点。

这在后面的模拟例中可以看到。对于一些小型封装的器件,其本征等温面的温度测试点也可能在实际使用时无法应用。

二、通过模拟看热阻的计算问题

1 验证理论的模拟计算

1.1 模拟的模型及结果

模拟的模型分别采用如下两种:

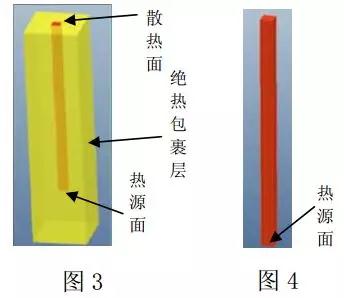

模型 1:一个长条形的铝材,尺寸为:长×宽×高=1mm×1 mm×40mm。模型竖直放置。底部表面设为热源面。热源功率为 0.004W。在外围设置有绝热包裹,仅留出上面的一个面做为散热表面。参看图 3。

模型 2:去除了模型 1 中的绝热包裹,其它条件同模型 1。参看图 4。

模拟条件:铝材表面的热发射率为 0.8。铝材的导热系数是201W/(m·K)。绝热层导热系数为 0。分别采用环境温度为 20℃和30℃来模拟。

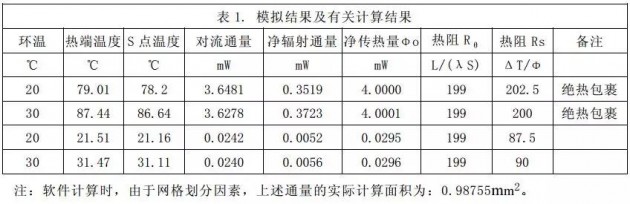

模拟结果的有关数据见表 1。

表 1 中有关参数的说明:

表 1 中的传热量均为上表面(S 点)的传热量均值。

由于模型的截面积为 1,故下面的公式省去了面积参数 A。

导热体沿长度方向一维热传导的理论热阻: Rθ = L /(λS)

导热体上表面简单套用公式(1-13)的热阻: Rs =ΔT/Φ

Φ是指热源的总热流量。

下面结合表 1 的数据,通过分析,来看看很多的错误是在哪里。

1.2 对模拟结果及有关计算方法的分析

对模型 1 的分析:

在有绝热包裹时,热量只能沿铝条的一个方向传导,铝条的热传导可以视为一维传热状况。这时我们可以看到,Rs 接近理论值 Rθ。

对模型 2 的分析:

对于裸露于空气的铝条。热量可以从各个面散热。这时我们看到,Rs 远远偏离 Rθ值。这是因为热量还通过铝条侧面传递,这相当于对铝条顶面并联了很多传热路径。此时的 Rs 值是很多热阻并联后的结果。并且可以看到,外界环境温度的改变,也会导致 Rs 值的改变。

对两种模型的模拟计算结果看,铝条并没有改变,改变的是铝条外部的结构——有或无绝热层。

铝条外部结构的改变,导致铝条上固定位置上按照公式(1-13)计算出的热阻值发生改变。

如果对模型 1 不是采用绝热包裹,而是改变铝表面的处理,即改变表面的热发射率(可以通过氧化、涂料等处理来改变),结果仍然是会导致上表面处按公式(1-13)计算的热阻值不同。

1.3 本模拟的意义

由模拟对比的结果可知,对于铝条顶面到热源端的热阻值,会因为铝条侧面的传热状况改变而改变。该处在某个情况下得到的热阻值,是不具有通用性的。

对于实际的非一维传热的物体上任意一个点位来说,它相对热源点的热阻值,往往是与其它热阻相并联后的等效值。并不是热源与该点间直线或最短距离的传导热阻。由于存在并联的表面,也就存在辐射传递的能量,这就使得公式(1-13)不再成立。即使强行用公式(1-13)来计算出一个所谓的热阻值,该值也仅能表达该结构的情况。结构发生改变,该值就不再具有意义。

2 对 LED 产品的模拟

以贴片封装的 LED 为例。通常封装厂会给出 LED 的热阻值,该热阻值的外部测温点一般是 LED焊点。但一般规格书中又没有指出焊点的具体位置,这对实际应用该热阻值是个问题,因为有些贴片封装的 LED 热沉和焊点是一体化的。

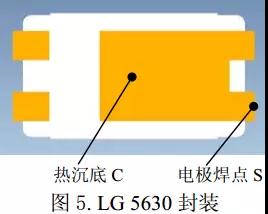

2.1 对 LG 5630 封装 LED 的模拟

本文从两个测试点来讨论。这两个测试点分别是,一个点是热沉底部并在芯片中心的正下方(C 点),另一个点是电极焊点的外侧下方(S 点)。参看图 5。该产品的手册上指出,热阻是结到焊点间的热阻(Junctiong to Solder Point)。从图 5 看,热沉底和电极焊点是电热连通的焊点,那么手册上给出的测试点是 C 点还是 S点?从下面的模拟结果将可以看到,这两个点分别到 PN 结的热阻值是不相等的。

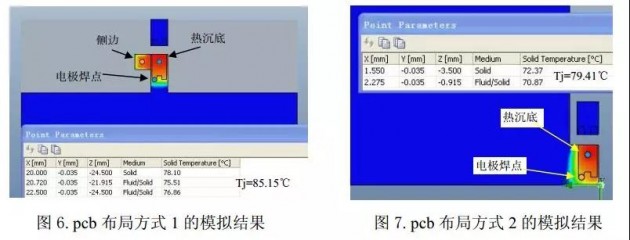

以不同的 PCB 覆铜布局来为 LED 散热,通过模拟计算,我们来考察两个测温点的温度、结温及计算热阻方面的状况。图 6 和图 7 分别是两种 PCB 布局及模拟计算的结果。LED 芯片的功率是 0.35W。散热铜箔的面积相同(图中蓝色部分。为了节省图面,未完全显示)。

从计算结果看,两种 pcb 布局下,热沉底和电极焊点间的温差分别为:2.7℃和 1.5℃。从它们存在明显的温度差来看,要计算结温,不能随便选取测温点。

如果按照公式(1-13)来计算热阻的话,我们来计算一下两个测温点到 PN 结的热阻。

对于图 6 结构,热沉底 C 点和电极焊点 S 点到 PN 结的热阻分别为:

RJC=(85.15-78.1)/0.35=20.14 (K/W)

RJS=(85.15-75.51)/0.35=27.54 (K/W)

对于图 7 结构,热沉底 C 点和电极焊点 S 点到 PN 结的热阻分别为:

RJC=(79.41-72.37)/0.35=20.11 (K/W)

RJS=(79.41-70.87)/0.35=24.4 (K/W)

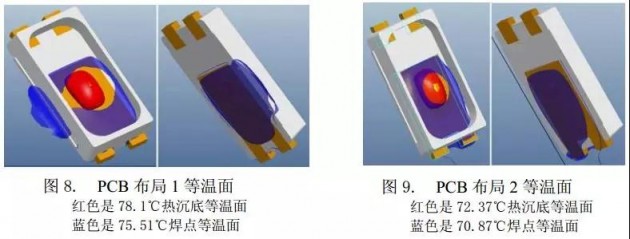

我们再来看看等温面的情况。图 8 和图 9 分别对应图 6 和图 7 的等温面状况。可以看到,对于LG5630 封装的 LED,热沉底芯片正下方的 C 点的等温面基本不超出封装本体;而焊点 S 点处的等温面已超出封装本体。

从上面的结算结果比较可见,等温面不超出封装体的测温点 C 的等效热阻值 RJC 不受外界传热结构的影响;而等温面超出封装体的测温点 S,其等温面的等效热阻值 RJS 会受到外界传热结构的影响。

上面两种结构中,我们可以确认,C 点所处的等温面是本征等温面,RJC 就是本征等效热阻。

比较图 8 和图 9,可以看到,对于不超出本体边界的热沉底等温面,两种结构的等温面形状基本相同;而焊点处的等温面超出了器件本体边界,两者的等温面形状明显不同。说明焊点处的等温面形状会受到器件外部结构的影响。

如果非要用热阻这样的参数来表征器件的特征,那么应该采用本征等效热阻的概念。非本征等效热阻的测试点,由于其等温面会受外部结构的改变而改变,计算得到的所谓热阻值没有通用性,所以不能作为器件的特征参数。

实际上,很多半导体器件的本征等温面的测温点都是在芯片正下方的热沉外表面上。但是,对于体积较小的器件,给出芯片正下方热沉底的本征等效热阻值,往往不具有实用意义。因为此处在实际使用中无法测量温度。比如像 5630、5730、2835、3014 这类 LED,焊接到 PCB 上后,就无法在 C 点放置温度探头来测试温度了。即使你在 LED 下面的 PCB 上开孔放置温度探头,但探头的尺寸和LED 热沉的尺寸相比,相对而言太大了。而且探头金属还有较好的导热能力。这么做实际是破坏了LED 原本的热状况。这样测试的结果完全没有准确性可言。

有些厂商采用在热沉底部的 PCB 覆铜伸出的结构来做为热阻的测温点,如图 6 所示的“侧边”点。实际上,这样的铜箔伸出,和电极焊点的位置是类似的。参看图 6 的模拟结果,侧边测温点到PN 结的热阻为:

R=(85.15-76.86)/0.35=23.69 (K/W)

显然这个热阻值明显不能等同热沉底的本征等效热阻 RJC 值。这个测温点选择是错误的。

2.2 对 3528 封装 LED 的模拟

对 3528 型 LED 模拟的焊点等温面情况见图 10。(该图已隐藏了 PCB 模型)

从图 10 可以看到,电极焊点处的等温面已超出器件的本体。对于这样封装的 LED,已经没有可实用的、合适的本征等效热阻的测温点。因此,对于这种封装的 LED,就不能用焊点处的等效热阻来作为器件的特征参数。因为焊点的等效热阻值会随着外部结构的改变而改变。对这类器件就无法用热阻法来计算结温了。

2.3 本节模拟小结

通过本模拟可以看到,对于器件非本征等效热阻,该点到热源等温面的热阻值会随着器件外部结构的变化而变化。只有器件的本征等效热阻不受外部结构的影响,才可能是有实用意义的参数。

器件本征等效热阻的温度测试点需要通过计算等温面来判定。即确认该点所处的等温面是接触器件本体边界但不超出本体的面。

三、结 论

1. 对于半导体器件,不能随意选择其表面上的一个位置作为计算结温的的热阻测试点。只有本征等效热阻的等温面上的位置才能作为计算结温的温度测试点。非本征等效热阻值是没有普适性的,没有实用意义。

2. 对于器件表面上的非本征测温点,尤其是将测温点选择在器件本体以外(如 PCB 铜箔上),从计算所用的公式(1-13)上看,在理论上就是错误的。

3. 对于较小的器件来说,即使在封装体表面上存在本征等温面,往往也不能作为实际应用时的测试点。比如像 LED 的 5630 封装、2835 封装、3014 封装,等等。它们的本征等温面都在器件的底部中央,器件焊在 PCB 上后,就无法在该位置测试温度了。

4. 对于某些封装的器件,可能没有可用的本征等温面。比如 3528 封装的 LED。因此这类半导体器件就无法用热阻法来计算结温了。

参考资料

【1】GB/T 14862-1993《半导体集成电路封装结到外壳热阻测试方法》

【2】GB 3102.4-93 《热学的量和单位》