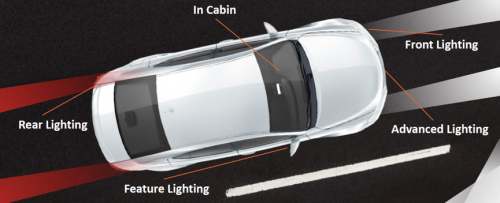

图1 LED照明在汽车中的应用

然而,LED照明设计者也面临着诸多挑战,比如:空间、成本和设计复杂度要求大大提升,需要降低整体BOM成本;高功率应用要求效率越来越高,需要配备高效器件;设计需要具有灵活性,需要充分利用平台设计解决重用性问题;尽可能抑制EMI确保系统安全。针对这些问题,Maxim公司推出了全新的解决方案,其汽车产品事业部业务管理总监Tamer Kira介绍,“我们的芯片集成度越来越高,可以帮助用户降低BOM成本;同步整流的高效器件可以帮助用户降低功耗;多拓扑器件具有易用性,可以提高设计的灵活性;集成扩频功能,降低瞬态噪声,从而抑制EMI。”

由于一辆汽车中需要配备多组LED照明产品,因此OEM厂商正在为LED和矩阵照明设计引入高级安全管理。Maxim公司的MAX20092就是一款12通道开关矩阵管理器,Tamer Kira表示,“该器件使得高性能LED阵列车灯和自适应光束调节设计能够满足更高电流的设备需求,同时降低方案尺寸、提高灵活性。矩阵开关的导通电阻为业界最低,该IC可最大程度减少LED阵列照明的发热,相比最接近的竞争方案降低65%。”

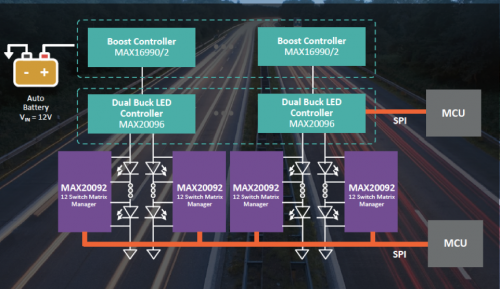

图2 基于MAX20096和MAX20092的LED照明应用

高度集成,单芯片升压降压实现无缝切换

将多种功能集成是未来芯片设计的一大趋势,集成化的优势在于单颗芯片就可以完成多种功能,工程师不需要附加其它电路,从而降低BOM成本。在汽车系统中必须要有升降压功能,传统方式是由升压芯片和降压芯片分别完成,而Maxim将这两种拓扑集成在一颗芯片上。

当然这种集成方案有些公司也可以实现,所不同的是,他们的方案在升压和降压之间转换时候需要经过一个中间状态,会引起较大的电压跌落,而Maxim的方案可以在升压和降压之间进行无缝切换,因此输出电压更为稳定。Tamer Kira以MAX20092为例解释,“当LED数量比较多时,需要的电压比较高,可以采用升压方案,当电压很低时可以采用降压方案,MAX20092可以支持1-4串LED,可以用Buck/Bootst升降压满足不同的LED数量配置,灵活性更大,满足可重用的需求。”

窄频率快速响应,实现更低EMI

汽车在行驶过程中,车灯能否准确实时发出信号关乎车主安全,因此实时监控车灯故障是确保行驶安全的重要环节。MAX20092可以广泛应用于车头灯、转向灯等矩阵LED照明管理模块,如图2所示,汽车的电池电压12V伏,通过MAX16990/2升到60V,然后通过MAX20096降压,给LED矩阵提供合适的电压。MAX20092具有先进的故障保护功能以及开路、短路及断线LED检测管理,从而确保行车安全。

如果想进行多个LED灯管理,以前需要MCU通过SPI总线逐个控制,如果切换频繁会加大总线压力,而MAX20092内部集成了12路开关矩阵,可以通过12路开关分别控制开关上连接的LED,而且每一个开关都可以单独控制。Tamer Kira介绍单独管理的优势在于,“当系统从点亮1个LED灯切换到点亮12个LED灯时,可以通过MAX20092控制。如果点亮一个LED灯需要4V电压,点亮12个LED需要升高到48V电压,MAX20096的新控制架构可以快速响应,这样的快速响应开关频率变化非常窄,同类的产品从4V到48V转压输出的开关频率变化范围很大,很难做到滤波,因此EMI非常大,我们既需要快速响应,还需要在这个响应时间内保证开关频率变化范围非常窄,从而做到更低的EMI干扰,MAX20096的摆率控制可降低EMI及噪音。另外,MAX20092还采用了低至70毫欧的RDS_ON支持高达1.5A的LED电流驱动,可以实现低功耗、高效率。”

多个器件并联工作,实现大型像素阵列控制

一个MAX20092可以控制12个LED灯,如果需要多组是否可以并联多个MAX20092? Tamer Kira分析,“MAX20092可并行连接多达27个MAX20092器件,无需菊链,管理多达324个LED的大型像素阵列;允许设计者为每个IC配置1(串)x 12只串联开关、2(串)x 6只串联开关,以及4(串)x 3只串联开关,可以看到,在同一SPI总线上可以实现多组LED控制,OME厂商可以灵活地增加或者减少模块的数量,从而满足不同汽车厂商的差异化需求。”

此外,Maxim同时推出MAX20096和MAX20097双通道、同步buck高亮度LED控制器,与MAX20092协同工作,帮助设计者改进LED照明的瞬态响应。MAX20096和MAX20097可实现超快瞬态响应,具有与Maxim独有的平均电流模式控制实现接近固定的频率,使EMI降至最低,并支持可靠的高性能设计。