发光二极管(LED)因其具有发光效率高、寿命长、结构紧凑、节能环保等优点,在室内照明、户外照明、汽车大灯和背光显示等领域得到了迅速发展和广泛应用,并被认为是一种新型的固态光源.

为了满足大功率照明的需求,通常采用高电流密度发光二极管芯片来制作大功率发光二极管.

然而,大功率发光二极管芯片在运行过程中不可避免地产生大量热量,使发光效率降低,发射波长偏移,从而导致可靠性降低.例如在高电流密度下,发光二极管芯片结温可达 300℃,严重降低发光二极管性能.因此,热稳定性和散热性不佳是提升大功率发光二极管性能的最大障碍.

由于发光二极管芯片大部分热量是通过芯片与基板间的固晶层传递的,因此贴片固晶材料往往是决定发光二极管热性能的关键因素.除了散热功能外,固晶材料还起着机械支撑保护和电互连作用.

常用发光二极管固晶材料主要是导电胶,即将一定数量导电颗粒分散在聚合物粘接剂中形成焊膏,以实现芯片的机械互连和电互连.

然而,导电胶中大量聚合物使其导热性急剧降低,不适用于大功率发光二极管封装.一些研究者在导电胶中加入石墨烯和氮化铝来改善其导热性能,但聚合物粘接剂的老化和碳化问题依旧是无法解决的难题.

为了解决上述问题,一些研究者提出采用共晶钎料应用于发光二极管芯片固晶,如Au-Sn钎料、Cu-Sn钎料和Sn-Bi钎料等,但都存在自身不可避免的缺点.

例如Au-Sn钎料成本高,且焊接温度较高,易损伤发光二极管芯片;Cu-Sn钎料有电迁移问题,同时不耐高温;Sn-Bi钎料脆性较大,且导电性很低,无法满足大功率发光二极管器件应用需求.

此外,也有很多关于Sn-Ag-Cu焊料的研究,指出虽然其具有较好的导电导热性、优良的机械性能和适宜的焊接温度,但由于耐高温性较差,限制了在大功率发光二极管封装中的应用.

近年来,金属纳米颗粒因具有优异的导电性和散热性能、低键合温度和高重熔温度及高机械强度等优势,受到了电子封装界广泛关注.虽然纳米铜焊料导电导热性能好、成本低,但是纳米铜极易氧化,这无疑增大了制备和储存的成本;同时,氧化后的纳米铜往往需要更高的烧结温度,不利于保护芯片.

若在焊料中加入还原性物质(例如甲酸),或在键合过程中通入还原性气体(如甲酸蒸汽等),则可能损伤芯片和设备,降低器件可靠性.因此,研制出一种应用于大功率发光二极管封装的价格低廉、导热性能优良的固晶材料仍是迫切须要解决的问题.

本研究提出采用无压烧结纳米银膏,以提升大功率发光二极管散热性能.金属银本身具有优异的导电导热性能,同时该纳米银膏可实现无压低温烧结,既保护芯片又可获得耐高温互连接头.将纳米银膏作为大功率发光二极管贴片材料,可显著提高发光二极管产生热量的耗散速率.本研究分析了纳米银膏烧结温度对电学、界面孔隙率和发光二极管结温及热阻的影响,此外对比分析了该纳米银膏与几种传统固晶材料对发光二极管散热性能及光学性能的影响.

1 实验

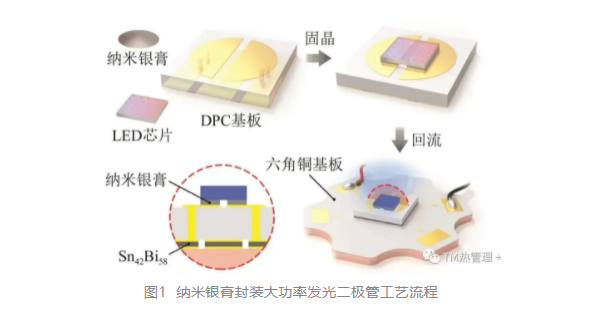

1.1 纳米银膏应用于大功率发光二极管封装流程

图1为纳米银膏封装大功率发光二极管的工艺流程.本研究使用的纳米银膏来自深圳某公司的无压烧结型银膏(ADGE-02系列),所用芯片为大功率蓝光发光二极管芯片(465 nm,1 W,1 mm×1 mm),所用封装基板为氧化铝直接电镀陶瓷(direct plated ceramic,DPC)基板.

首先,纳米银膏在使用前回温至室温,并通过点胶工艺将芯片贴装在直接电镀陶瓷基板上.然后,利用鼓风烘箱完成发光二极管芯片的固晶工艺,在120℃保温 10 min后,分别在180,200,220,240℃的固晶温度下烧结 60 min.

接着,采用钢网印刷工艺将锡铋(Sn42Bi58)焊膏均匀涂覆在热电分离六角铜基板上,将含有发光二极管芯片的电镀陶瓷基板背面与 Sn42Bi58焊膏对准后贴放在其表面.回流过程在传统的回流炉内完成.

最后,在铜基板表面的正负极分别焊接导线,以方便后续对发光二极管热学及光学性能测试.为了与传统贴片焊膏进行对比,选用锡银铜(SAC305)焊膏及Sn42Bi58焊膏作为芯片的固晶材料,在回流炉内完成固晶过程,并以同样工艺完成大功率发光二极管封装.

1.2 性能表征

采用热重分析仪(TGA8000)分析纳米银膏的热学行为,测试条件为在空气中温度(t)从室温升到500 ℃,升温速率为10 ℃/min.利用X射线衍射仪(XRD,X''Pert3 PRO MRD)分析烧结后纳米银膏的晶体结构.利用四探针测试仪(Probes Tech RST-8)测试烧结银膜的方块电阻(R),用台阶仪(ET4000 Series)测试烧结银膜的厚度(h),并计算烧结银的电阻率(ρ).

采用扫描电子显微镜(SEM,FEI Nova Nano SEM450)观察不同烧结温度下纳米银膏的微观形貌及发光二极管样品的横截面结构.采用热阻测试仪(T3Ster-Master,Mentor Graphics)测量发光二极管样品的热阻和结温变化,测试电流设置为1 mA,加热电流设置为350 mA.采用积分球(HAAS-2000,Everfine)测量发光二极管样品在变电流下的光功率.采用红外热像仪(FLIR,E63,美国)测试大功率发光二极管表面的工作温度.

2 结果与讨论

2.1 纳米银膏及其性能表征

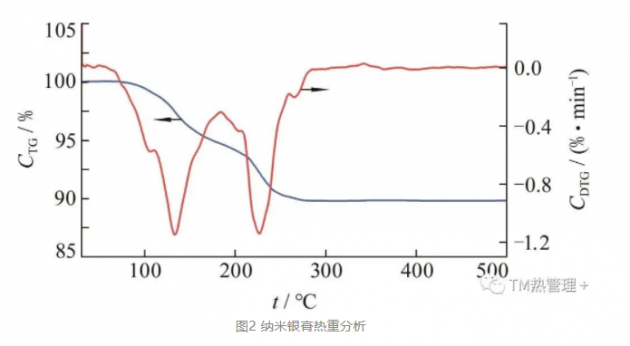

图2为纳米银膏热学分析结果,其中:蓝色为热重(TG)曲线(CTG),红色为微商热重(DTG)曲线(CDTG),t为温度.随着温度的升高,纳米银膏的质量不断下降,表明有机物成分的不断分解或挥发.

失重过程主要发生在100~250℃的区间内,有两个温度范围失重最为明显,根据DTG曲线可判断该失重速率的峰值分别为133°C和226℃,代表松油醇等有机物的挥发分解.当温度高于250°C时,纳米银膏的质量基本不发生变化,维持在89.8%,说明焊膏中金属质量占比约为89.8%.

热重分析结果表明:该纳米银膏中的有机成分可以在250℃烧结温度内被全部去除,有助于降低焊膏的电阻率并提升导热效率.

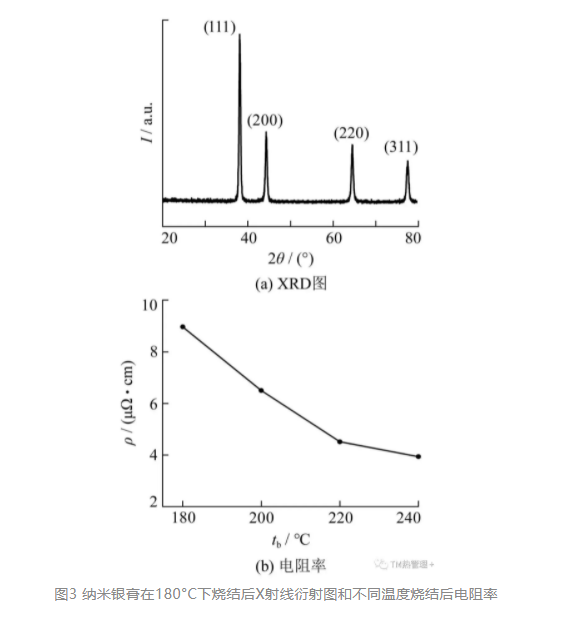

将纳米银膏刷涂到石英玻片上,并在不同温度下进行烧结,图3(a)为纳米银膏在180 ℃烧结后的X射线衍射图(I为强度,2θ为衍射角),图3(b)为不同烧结温度(tb)下银膜的电阻率(ρ).从X射线衍射图谱中可以看到4个特征衍射峰,衍射角(2θ)分别对应为38.1°,44.3°,64.4°和77.5°,代表银晶体的(111),(200),(220)和(311)四个晶面.

峰形平稳且无杂质峰,表明烧结后的银膏可以得到纯净银单质,这有助于提升固晶层的电热性能.通过四探针测试仪和台阶仪得到烧结银膜的方块电阻R和厚度h,则电阻率ρ可通过下式计算

ρ=R×h.

随着烧结温度提高,纳米银膏的电阻率逐渐下降.当烧结温度从180℃升高到240℃时,电阻率分别为8.97,6.49,4.51和3.93 μΩ•cm,逐渐接近纯银块体的电阻率,表明烧结质量不断提高.

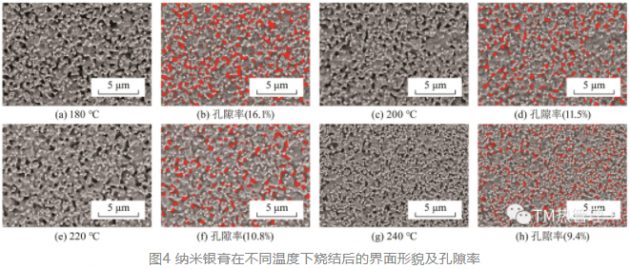

为了分析影响电阻率变化趋势的内在原因,使用纳米银膏进行不同温度下的Cu-Cu键合实验,图4给出了不同温度烧结后接头断面纳米银膏的微观形貌,并通过Image J软件计算了界面孔隙率.

经过低温烧结,界面纳米颗粒表现出明显的晶粒增长趋势和烧结特征.当烧结温度为180℃时,银纳米颗粒在温度的驱动下不断增长变大,形成烧结颈并呈现出烧结脉络,此时孔隙率为16.1%.当烧结温度为200℃时,晶粒继续长大并填充空隙,界面致密度提高,烧结脉络尺寸达到微米级,孔隙率下降到11.5%.当烧结温度为220℃时,高温带来更大的驱动力,烧结脉络明显粗化,颗粒间烧结颈相连,致密度的提升使孔隙率降低到10.8%.当烧结温度为240℃时,界面空隙继续变少,致密度显著改善,孔隙率降低为9.4%,这与上文中电阻率的变化相一致.由此可见:提高烧结温度有助于粗化颗粒、提高界面致密度和烧结质量,从而使银层表现出低电阻率和低孔隙率的优异特性.

2.2 纳米银膏封装大功率发光二极管散热性能优化

图5为不同焊膏封装大功率发光二极管样品的横截面示意图,其中:图5(a)为纳米银膏在200 °C烧结后的发光二极管封装样品;图5(b)和(c)为纳米银膏固晶层放大图像及界面元素Mapping图,可以看出不同元素间界面清晰,分别代表了发光二极管的不同结构,其中Al和Ga元素对应芯片结构,Ag元素对应纳米银层,Cu元素对应陶瓷表面金属层,Al和O元素对应氧化铝陶瓷基板.图5(d)和(e)的固晶材料分别是SAC305和Sn42Bi58.通过扫描式电子显微镜(SEM)图可以清晰看出:发光二极管截面结构从上至下分别是芯片、固晶层、DPC陶瓷基板、Sn42Bi58焊接层及热电分离铜基板.从放大图中可观察到几种固晶材料结构致密,与芯片和基板连接紧密,形成了良好的冶金结合,同时固晶层无孔洞和裂纹等缺陷,说明几种发光二极管样品均具有良好的键合质量.

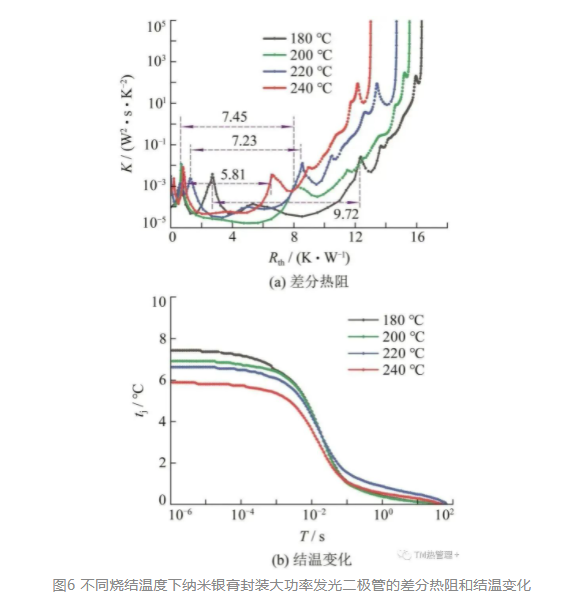

图6为纳米银膏封装大功率发光二极管样品在不同固晶温度下烧结后的热阻值(Rth)及结温变化(tj)结果.在图6(a)差分热阻结构函数图中,纵坐标 K描述了热阻参数沿着热流路径的分布,每两个波峰之间代表该层结构的热阻值,从图中可以看出发光二极管总热阻及纳米银膏固晶层的热阻均随着烧结温度升高而降低.当烧结温度分别为 180,200,220和 240℃时,发光二极管的总热阻分别为 16.34,15.55,14.71和 13.02 K/W,固晶层的热阻分别为 9.72,5.81,7.45和 7.23 K/W,说明提高烧结温度有利于纳米银膏烧结层热导率的提高,从而降低器件的热阻.

从图6(b)可以看出:在达到稳态的相同响应时间T内,结温变化随固晶温度的升高而逐渐减小,当固晶温度从 180℃升高到 240℃时,结温变化从 7.44℃下降到 5.89℃,这符合热阻的变化趋势.较低的结温变化代表着较低的结温值,说明纳米银膏在更高固晶温度下具有更高的热导率,给发光二极管带来更好的散热效果.

2.3 纳米银膏与传统焊膏散热性能对比

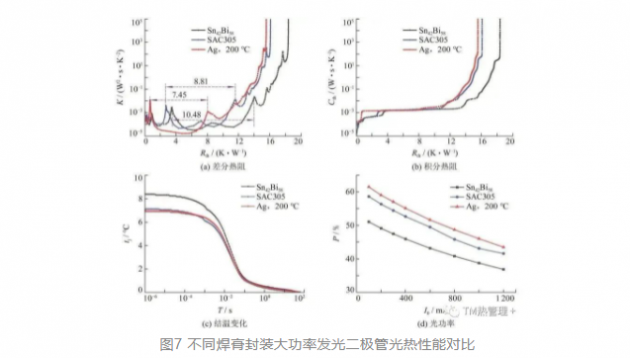

为了分析纳米银膏对大功率发光二极管散热性能的影响,选取固晶温度为200℃的发光二极管样品,并与固晶层材料为SAC305和Sn42Bi58的发光二极管进行对比.图7(a)和(b)分别是不同焊膏封装后发光二极管样品的差分和积分热阻结构函数.积分热阻结构函数是由差分热阻结构函数经过积分运算得到的,其中Cth为热容.每个平台部分代表着发光二极管该层结构的热阻值,与差分函数相对应.

从图中可以看出:纳米银膏封装的发光二极管样品的总热阻为15.55 K/W,而SAC305焊膏和Sn42Bi58焊膏封装的发光二极管样品的总热阻分别为16.09 K/W和18.37 K/W,对比组热阻均大于实验组.同时,纳米银膏固晶层的热阻为7.45 K/W,比SAC305固晶层热阻的 8.81 K/W低15.4%,比Sn42Bi58固晶层热阻的 10.48 K/W低28.9%.由此可知纳米银膏的热导率大于传统锡膏,芯片产生的热量可以快速从固晶材料耗散,从而降低发光二极管整体热阻,提高器件的散热性能.

图7(c)为不同焊膏封装的大功率发光二极管结温变化曲线,从图中可以看出:SAC305焊膏和Sn42Bi58 焊膏封装的发光二极管样品的结温变化分别为 7.12°C和 8.39℃,分别比纳米银膏封装的发光二极管样品的 6.92℃结温变化高 2.9%和21.2%,该结论符合以上热阻的变化趋势.

为了探究散热性能对发光二极管光学稳定性及可靠性影响,测试了三组样品在变电流I0下的光功率和电功率,将光功率与电功率的比值作为出光功率P,并进行了对比,结果如图7(d)所示.

随着驱动电流从100 mA上升至1200 mA,发光二极管产生的热量逐渐变大,电功率更多地转变为热功率,导致出光功率逐渐降低.但在此过程中,纳米银膏封装的发光二极管样品出光功率始终大于SAC305焊膏和Sn42Bi58焊膏封装的发光二极管样品,再次说明纳米银膏的热导率要好于传统锡膏.

上述实验结果表明:将纳米银膏作为固晶材料封装大功率发光二极管,可以降低器件热阻和结温,提高发光二极管的散热性能及出光效率.

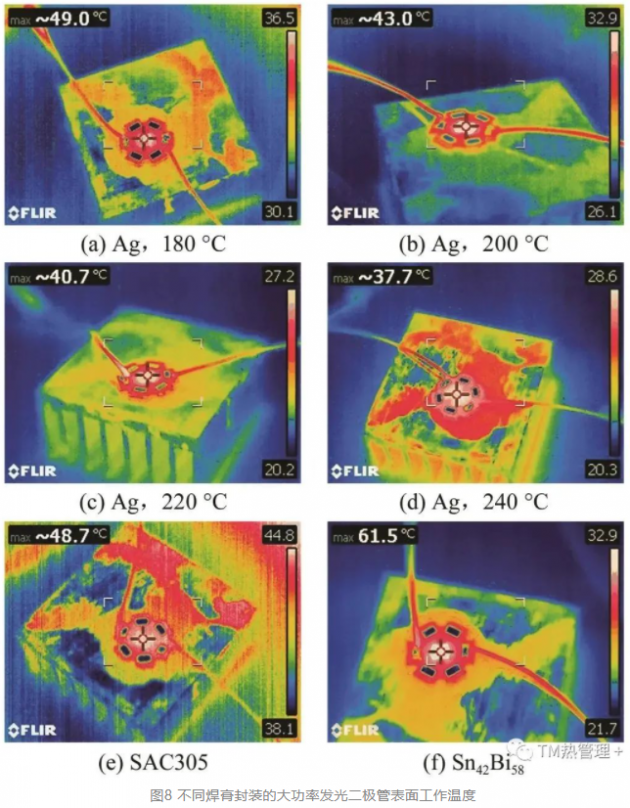

图8展示了不同焊膏封装大功率发光二极管的表面工作温度,其驱动电流为700 mA,且维持发光二极管点亮5 min后再进行测试以减小实验误差.由图8可知:纳米银膏在180,200,220,240℃的固晶温度下封装的发光二极管样品工作温度分别为49.0,43.0,40.7和37.7℃,呈下降趋势.

而SAC305焊膏和Sn42Bi58焊膏封装的发光二极管样品稳定工作温度为 48.7°C和61.5℃,均比纳米银膏 200℃封装的发光二极管样品的工作温度高.表面温度高表明发光二极管散热性能差,这说明与传统锡膏相比,纳米银膏仅在 200℃烧结后的固晶层就可以为大功率发光二极管提供良好的散热通道,提升其稳定性及高温可靠性.

3 结论

本研究提出将无压烧结纳米银膏作为芯片固晶材料,应用于大功率发光二极管封装.纳米银膏中金属质量约占 89.8%,可在 180℃烧结后得到纯银结构.提高纳米银膏烧结温度可降低其电阻率和界面孔隙率,240℃烧结后的纳米银膏电阻率为 3.93 μΩ·cm.

利用纳米银膏封装大功率发光二极管,固晶界面结构致密、无空洞和裂纹,器件热阻及结温变化随着固晶温度增高而降低.

纳米银膏在200℃烧结后封装的大功率发光二极管样品固晶层热阻和结温变化分别为7.45 K/W和6.92℃,比采用SAC305焊膏封装的发光二极管样品固晶层热阻和结温变化分别降低15.4%和2.9%,比采用Sn42Bi58焊膏封装的样品分别降低 28.9%和21.2%.

此外,与传统锡膏相比,纳米银膏封装的大功率发光二极管出光功率更高,表面工作温度更低.

结果表明:纳米银膏可以改善大功率发光二极管的散热效果,提高光学性能及器件可靠性.

来源:电子器件封装及热管理专刊

作者:刘佳欣1,牟运1,彭洋2,陈明祥1

1.华中科技大学机械科学与工程学院 2.华中科技大学航空航天学院

(来源:TM热管理 +)