2000年初,正在美国做高级访问学者的李晋闽,在一场光博会上看到一种会发光的“小米粒”。这是一种半导体发光二极管(LED)的雏形,拢在一起可以照明。

这让当时身为中国科学院半导体研究所(以下简称半导体所)研究员的他既紧张又兴奋,并且隐隐感觉到,世界将迎来又一场照明革命。

自爱迪生1879年成功制备出第一盏白炽灯起,世界照明史一直由发达国家书写。100多年后,中国成为全球最大的LED产品制造、消费和出口国,让“小米粒”长成“小太阳”,照进了千家万户。

过去20余年里,以半导体所为代表的科研机构研发引领的LED技术在中国遍地开花,成为全球节能环保和万亿光照产业的一股重要推动力量。

1 推动照明工程启动

2000年,李晋闽在美国加利福尼亚大学洛杉矶分校进行学术访问时,有机会前往一些顶尖实验室考察。在那里,他捕捉到一些关键信息:半导体照明是节能的“富矿”,且半导体芯片是长寿命器件,用于照明,其寿命可以达到“一生只用一盏灯”的长度!

随着了解的深入,他越来越确信,低效照明必将被淘汰,而高效节能的LED产品将大行其道。

在全球范围内,照明用电都是很大的能源消耗,发达国家的照明用电比例高达20%,而GDP增长与照明用电量的增长呈线性关系。到2050年,全球GDP将增长2.7倍,这意味着照明用电量也要增长2.7倍,这将是个天文数字。

然而,LED的能耗只有普通白炽灯的1/10,寿命却是它的几十倍。无论是推进节能减排、应对气候变化,还是推动产业转型升级,LED都至关重要。

当时,半导体应用于未来照明在国际上已经达成共识,但相关研究刚起步,中国在这一技术领域拥有实现超越的重大机遇。

氮化镓(GaN)作为第三代半导体材料,具有优异的电学、光学和热学特性,是高亮度、高效率LED的理想材料,但当时在全球范围内,制备氮化镓LED面临着效率低、成本高的巨大挑战。打破这些技术壁垒是推进半导体照明的基础环节。

“21世纪是绿色、节能、环保的世纪,如果我们现在不抓紧,可能又要落后了。”时不我待,李晋闽于2002年回国担任半导体所所长,一头扎进半导体照明事业中。

当时,国内LED光效比较低,价格却十分昂贵。一个LED光源卖100多元,而一个射灯一般有3个光源,就需要300多元,普通家庭根本用不起。

“想要让半导体照明产品走进千家万户,性能要提高8倍,价格则要降到原来的1%。”对半导体所而言,这既是挑战,也是承诺。

2003年5月,半导体所在一次会议上向科技部汇报了关于发展氮化物LED的思考。相关部门了解了情况后,十分重视。随后,科技部迅速组织专家进行分析研讨和市场调研,论证中国发展LED的可行性。经过多方论证,专家们认为可以启动LED项目。

6月17日,国家半导体照明工程启动。这是我国首次提出发展半导体照明计划,速度之快,超出了半导体所的预期。

2 从源头做起,一竿子插到底

国家半导体照明工程部署之初的指导思想,就是产学研相结合。

“半导体科学技术总给人一种阳春白雪的感觉,但作为科技工作者,一定要让LED彻底融入社会生产生活的方方面面。因此,一切研究都应以应用为出发点。”谈到这项工程的初心,作为主要发起人之一的李晋闽干脆地说。

然而,LED产业有很长的链条,从衬底制备到外延生长,再从器件工艺到封装技术,最后才到达应用集成终端。21世纪初,发达国家围绕LED的研制已经展开了激烈的技术竞赛。在这条产业链上,几乎所有关键技术和基础专利都被美日欧垄断,尤其是中国的高亮LED芯片完全依赖进口。

破局,只能从源头做起,一竿子插到底。

半导体所从宏观层面围绕产业链条整体布局,组建了当时国内唯一的集装备制造、外延生长、芯片工艺、器件封装和产品测试于一体的LED全链条研发团队。这个团队集结了不同领域的优秀科研人员,是一支近百人、成建制的科研攻坚力量。

时间证明,这样一个技术布局全、设备接近产业化的研究团队,为后来的技术发展和产业共通提供了关键性保障。

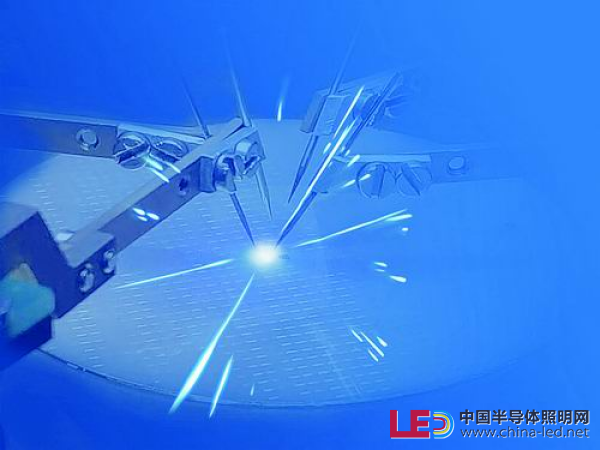

在LED一系列繁冗复杂的技术工艺中,最核心的部分是外延材料制备,也是整个产业链中技术难度最大的。

一个LED芯片包含发光体和封装外壳两部分。发光体是圆圆的薄片,相当于“灯芯”,这需要用到外延材料,它虽然只有笔头大小,却内有乾坤。

LED发光芯片。

半导体所研究员、宽禁带半导体研发中心主任王军喜介绍,“灯芯”的核心材料是氮化镓,制备这种外延材料是一个极其精细且复杂的过程。“它是在特有精密外延装备中逐层外延堆叠而成,就像制作微米级别的千层蛋糕一样,而且每一层的材料组分含量、生长温度、气流氛围、衬底转速等都要精确把控。”

“‘灯芯’内部发光核心层的厚度总共只有几十纳米,大约是头发丝直径的千分之一,但内含复杂精细的微纳结构。”王军喜表示,“灯芯”生长过程中对气体纯度要求极高,气流均匀性和分布也需要很好调控,才能实现高质量材料生长,这些都与最终的LED光效息息相关。

生长完的“灯芯”还要经过精密工艺加工、封装,才能最终成为半导体照明光源,类似于白炽灯的灯丝。

半导体照明工程启动初期,“灯芯”的光效只有每瓦15流明,用于照明几乎是天方夜谭。

在工艺设备不足、实验条件相对简陋的环境下,最繁忙时,团队所有成员每天三班倒,轮流守在仪器旁,集中力量啃“硬骨头”。

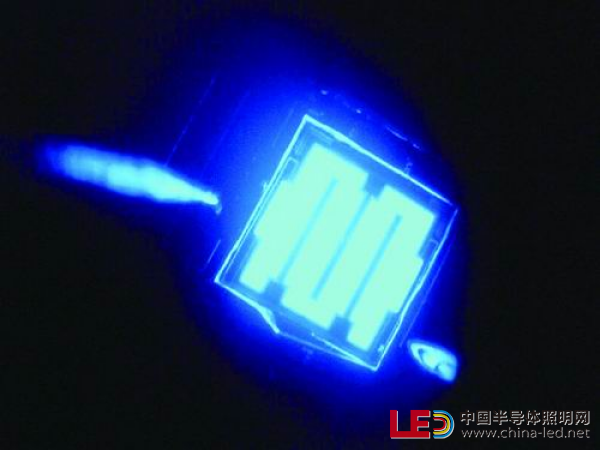

他们仅用3年时间,就攻克了氮化镓外延、刻蚀工艺、半透明电极、倒装焊等一系列技术难关,成功研制出大功率LED芯片。此后,光效又相继达到每瓦100流明、每瓦150流明等要求。

首批研制成功的大功率倒装结构LED芯片。

为满足大功率LED芯片需求,团队研发出一系列具有自主知识产权的器件工艺技术,开发出适合产业化的垂直结构工艺流程,使器件性能不断提升。

值得一提的是,为了让研发的关键工艺与企业生产线在技术转化上无缝衔接,提高产研转化效率,半导体所建成了同时具备研发能力与工程化示范能力的LED柔性工艺线,拥有1500平方米超净实验室及完备的实验装备,具有LED芯片多种技术路线研发能力,为产业研发提供了成熟的工艺技术支撑。

3 从科技强到产业强

2003年,曾有业内人士向半导体所研究团队提出一个尖锐的问题——推动LED照明不是会让很多传统照明厂家的从业者失业吗?

国家半导体照明工程的部署,对我国照明产业来说,是一个大浪淘沙的过程。无论企业能否扛过产业升级的阵痛,LED的发展趋势都不可阻挡。而一心希望科技赋能企业的李晋闽,总是紧紧盯着那些产业痛点。

只要和李晋闽出过差的人都知道,他是个“闲不住”的人。王军喜回忆,每遇到出差闲隙,李晋闽就会开启“雷达”模式,寻找周围有没有可调研的企业或研究机构,他想去了解目前产业技术的应用进展,或者验证自己的一些新思路、新想法。

随着产业逐步发展,国内半导体照明企业的手工生产线向自动化调整。李晋闽很快发现一个问题:“目前我国相关产业部分装备水平很低,特别是关乎产业安全的重大核心装备主要依靠进口,导致企业投资成本高,增加了产品的制造成本,严重影响了产品的市场竞争力。国内半导体照明企业非常期盼这些装备的国产化,这是中国半导体照明产业真正获得主动权的必经之路。”

其中关键的重大核心装备叫作金属有机物化学气相外延(MOCVD)。由于工艺技术极为复杂,成为LED芯片制造环节中最昂贵的设备,几乎占了一半成本。

如此昂贵的MOCVD,当时从国外引进、消化、吸收到真正能为企业作贡献,大约需要3年时间。而国际上MOCVD产品推陈出新的周期也是3年。

这个设备还有一个特点——维护成本很高且需要国外技术支持。

“只用几年,中国企业就得买新设备,逐步淘汰旧设备,这是一个巨大的负担,作为制造业大国,我们的产业压力很大。”李晋闽感慨,“这就好比开金矿的,金子还没有挖到,先让卖铁锹的赚钱了,很悲哀。”

半导体所希望通过产学研结合来改变这种状况。2010年,团队研制出7片2英寸外延片的MOCVD设备样机,随后又开始研发更大型的MOCVD装备,直接瞄准LED规模化外延生产中的大容量需求。

为促进成果转化,推动地方经济发展,中国科学院与广东省政府积极推进院地合作,支持MOCVD装备研究成果在广东实现产业化。2012年,半导体所和一家地方企业共同研制的国内首台48片生产型MOCVD设备,在完成总体组装调试和工艺验证后成功下线,为半导体照明领域的重大核心装备国产化开了先河,成功迈出了第一步。

产学研合作发展的道路并非一帆风顺。王军喜回忆,当时团队希望把半导体所研发的新型衬底外延技术用于企业的大型产业化设备,进行技术效果验证,可企业并不欢迎。他们认为,与研究所的合作会影响现有大型设备的工作效率,进而降低生产收益。类似的合作难题一度使团队愁云密布。最终,通过科技项目支持以及双方人员的深入交流,企业惊喜地发现,新技术的导入能够使产品的光效提升20%以上,利润得到了大幅提高,从此,后续的合作局面一下就打开了。

基础研究、工程化、产业化是一个完整链条。而半导体所的研发理念正是开放、合作,围绕半导体照明主流关键技术与产业界进行联合创新。

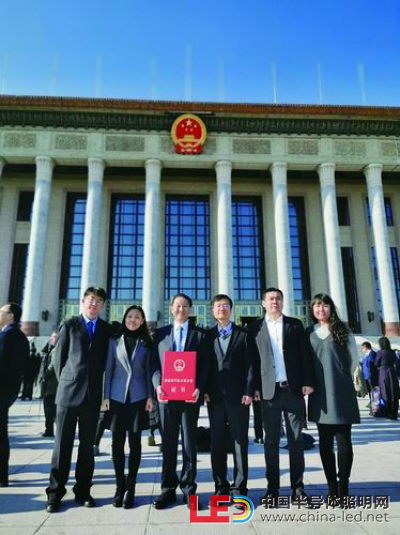

2019年,由半导体所牵头、10家单位参与完成的“高光效长寿命半导体照明关键技术与产业化”项目,获得了国家科技进步奖一等奖。

半导体所牵头的“高光效长寿命半导体照明关键技术与产业化”项目荣获2019年国家科学技术进步奖一等奖。

在谈到成功的经验时,半导体所研究团队特别提到了2004年成立的半导体照明工程研发及产业联盟,以及后期以联盟为依托建设的半导体照明联合创新国家重点实验室。正是它们的存在,让科研院所、高校与政府、企业深度黏合在一起,让更多具有自主知识产权的关键技术得以转移转化、产业化验证和辐射,推动产业和经济的进一步发展。

4 “超越照明”,从头来过

2008年8月8日晚8时,世界的目光聚焦于“鸟巢”,第29届北京奥运会开幕式盛典正式开启。

华表的影像流淌在徐徐展开的巨大卷轴上,“飞鸟”和“鲸鱼”自由翱翔在“鸟巢”上空,人类在冉冉升起的蔚蓝色星球上漫步,闪烁的星空变幻成通体晶莹的“鸟巢”。

这非凡的艺术场景背后,LED成为最重要的技术支撑。这不仅是一场体育盛会,更是一场半导体照明工程应用的推广会。作为奥运会的技术支持单位,半导体所的科研人员正在开幕式现场的角落里,紧张又兴奋地目睹着这一切。

LED为北京奥运会开幕式艺术场景提供支撑。

“应该给张艺谋导演颁发一个LED最佳实践奖!”李晋闽开玩笑说。在北京奥运会期间,LED技术节约了大量能源,为可持续发展树立了典范,半导体所还被授予“奥运最佳组织单位”荣誉称号。

也是在2008年,哈尔滨冰雪大世界里流光溢彩。正是LED技术在低温环境中的应用,彻底解决了传统光源汞污染问题。

2009年,“十城万盏”半导体照明应用工程试点启动,LED直接进入老百姓的生活中。高效照明产品财政补贴政策的落实,进一步让LED走入千家万户。

在各种应用强有力的驱动下,我国LED技术取得从上游芯片到中游封装,再到下游应用的一系列突破。

LED发光效率进一步提高到每瓦280流明。LED外延芯片技术成功应用,实现了全球最大规模的LED芯片量产,带动了数千亿元下游应用市场。

与研发初期相比,LED性能提高16倍、价格下降到1/200,芯片国产化率由不足5%提升到80%,支撑我国成为全球最大的LED芯片生产与出口国。

如今,距离国家启动半导体照明工程已过去20余年。随着技术进一步发展,LED的作用已不仅仅用于照明。基于紫外LED的“超越照明”成为半导体照明领域的新技术与应用新方向,且发展迅猛。

紫外LED替代传统汞灯在消毒杀菌方面的应用,类似于白光LED替代传统光源在照明领域的应用,正在促成一个巨大的新兴产业。这些年,半导体所再一次从紫外LED关键材料入手,攻克核心技术难题,打通完整技术链条,实现技术转化。目前,相关产品已经在固化、杀菌、医疗和公共安全领域得到了应用。

一样的困境,一样的出路。我们有理由相信,在不久的将来,“超越照明”一定会同LED产品一样,进入寻常百姓家。

(原载于《中国科学报》 2024-06-26 第4版 专题)